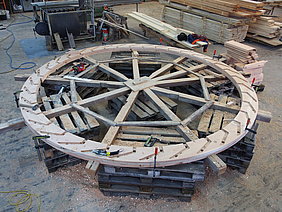

Erstellung der Radkränze

Mit einem Zirkel, der die Form einer Kammer abbildet, werden auf der Felge 36 Schaufeln in gleichmäßigen Abständen zueinander angerissen.

Eine Schaufel besteht aus zwei Hölzern, die in einem bestimmten Winkel zueinander stehen: Das innere, in Richtung Wasserradwelle weisende Holz nennt man „Riegelschaufel“, das äußere Teil „Setzschaufel“. An den Kanten der Schaufelhölzer ist je ein Zapfen ausgearbeitet. Sein Durchmesser beträgt 35 mm. Seine Länge entspricht der Dicke des Radkranzes, knapp 10 cm.

Nach dem Einstemmen der Felder für die Schaufeln, folgen die Bohrungen für die Zapfen der Schaufelhölzer.

Felge mit Zapfen- und Holznagellöchern: Zusätzliche Festigung erhalten die beiden Felgen mittels Holznägeln.

Nach dem Ausarbeiten der 18 Segmente werden sie auf dem Lehrgerüst zusammengepasst.

Ein Lehrgerüst ist eine Hilfskonstruktion und dient zur Festigung und Formgebung der Neuanfertigung. Die Maße sind bereits festgelegt.

Mit einem Zirkel, der die Form einer Kammer abbildet, werden auf der Felge 36 Schaufeln in gleichmäßigen Abständen zueinander angerissen.

Eine Schaufel besteht aus zwei Hölzern, die in einem bestimmten Winkel zueinander stehen: Das innere, in Richtung Wasserradwelle weisende Holz nennt man „Riegelschaufel“, das äußere Teil „Setzschaufel“.

Anschließend werden die angerissenen Schaufeln maximal 25 mm eingestemmt.

Die an den Kanten der Hölzer ausgearbeiteten Zapfen sind die Verbindungen mit den Felgen. Die Länge der Zapfen entspricht der Dicke des Radkranzes. Der Durchmesser beträgt 35 mm.

Im nächsten Arbeitsschritt folgt das Bohren der Löcher in den ausgehobenen Feldern für die Verzapfungen. Die Verzapfungen fixieren die beiden übereinander lagernden Felgen des Radkranzes. Ein von außen eingefügter Keil festigt sie zusätzlich.

Zusätzliche Festigung erhalten die beiden Felgen mittels Holznägeln. Ihr Durchmesser beträgt 18 mm.

Entsprechend der Anzahl der Schaufeln werden 36 Felder eingestemmt und gebohrt.

Es folgt die Fertigung der insgesamt 72 Schaufelhölzer für die Kammern.

So einfach diese Bauart erscheint, so vielfältig sind die Bedingungen, die erfüllt werden müssen, um dem Wasserrad einen hohen Wirkungsgrad zu verleihen: Die Neigung der Setzschaufel muss so gewählt werden, dass ein ungehinderter Wassereintritt möglich ist. Andererseits muss die Schaufel das Wasser so lange wie möglich halten und erst in der Nähe des tiefsten Punkts des Wasserrads abgeben. Zudem soll möglichst kein Wasser außen auf die Setzschaufelwand treffen und nach allen Richtungen abprallen. Dies würde den Wirkungsgrad entscheidend mindern.

Abschließend erfolgt das Einpassen der Schaufelhölzer, damit sie genau in der Felge sitzen. Wichtig ist auch, dass die Kanten der Riegelschaufeln nicht über den inneren Rand des Radkranzes hinausragen.